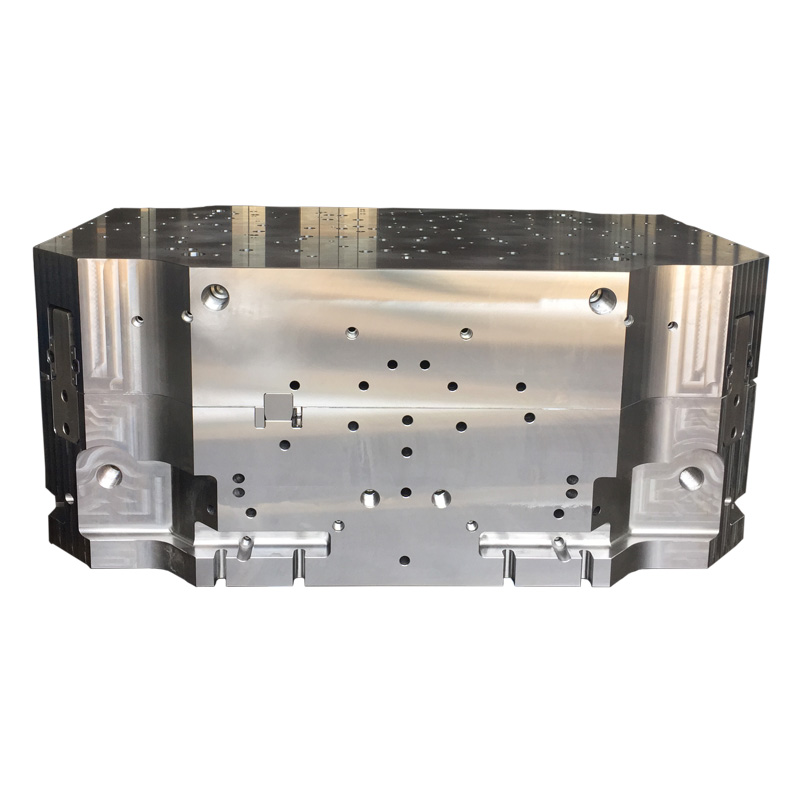

El héroe no reconocido del proceso de moldeo por inyección, elbase de moho, juega un papel fundamental en la configuración de piezas de plástico. Este intrincado ensamblaje proporciona la base y el marco para todo el molde, asegurando una alineación precisa, operación eficiente y, en última instancia, productos de plástico de alta calidad. Vamos a profundizar en los componentes clave de una base de moho y comprender sus funciones individuales:

Placa de sujeción fija: este componente base del molde, como su nombre indica, sostiene firmemente el lado fijo del molde contra la platina fija de la máquina de moldeo por inyección. Actúa como un ancla resistente, asegurando que el moho permanezca estable durante el proceso de inyección de alta presión.

Anillo de localización: la precisión es primordial en el moldeo por inyección. El anillo de localización, ubicado dentro de la placa de sujeción fija de la base del molde, juega un papel vital en el logro de esto. Centra con precisión el molde con la boquilla de la máquina de inyección, garantizando una alineación perfecta entre el buje del sprue (discutido más adelante) y la boquilla, lo que permite un flujo de plástico fundido liso.

Placa de cavidad fija: este componente base del molde sirve como base para la mitad fija de la cavidad del moho. Almacea de forma segura el bloque de cavidad fijo, los alfileres/casquillos del líder y el buje de sprue. El bloque de cavidad fijo define la forma negativa de la parte de plástico a moldear.

Placa de cavidad móvil: reflejando la placa de cavidad fija, la placa de cavidad móvil en el lado opuesto de la base del molde contiene el bloque de cavidad móvil, los alfileres/bujes líderes. Esto permite la creación de una cavidad completa del molde cuando las dos mitades se presionan juntas.

Placa de sujeción móvil: al igual que su contraparte fija, la placa de sujeción móvil sujeta de forma segura el lado móvil del molde a la platina móvil de la máquina de moldeo por inyección. Esto asegura que el molde permanezca de forma segura durante todo el proceso de moldeo.

Bloque espaciador: este componente base del molde juega un papel crucial en la creación de espacio dentro del lado móvil del molde. Posicionado entre la placa de sujeción móvil y la placa de cavidad móvil, el bloque de espaciadores permite el movimiento de la placa del eyector (discutida más adelante) durante el proceso de eyección de la pieza.

Placa de retención de eyectores: otro componente clave delbase de moho, La placa de retención de eyectores actúa como un soporte seguro para los pasadores de eyector y los pasadores de retorno. Estos pines juegan un papel vital en la expulsión de la parte de plástico terminado de la cavidad del moho.

Placa del eyector: imagine una mano poderosa que empuja la parte moldeada del molde. Esa es precisamente la función de la placa eyectora dentro de la base del molde. Montado en la placa de retención de eyector, alberga los pasadores del eyector y los pasadores de retorno. Cuando se activa, la placa del eyector empuja estos pines, eliminando efectivamente la parte moldeada de la cavidad.

Pilares de soporte: para estabilidad y soporte adicionales, especialmente en el lado móvil de la base del molde, los pilares de soporte se colocan estratégicamente entre los bloques espaciadores. Estos pilares ayudan a distribuir la presión de manera uniforme y a prevenir la deformación durante el proceso de moldeo de alta presión.

CUBO DE SPRUE: este componente base del moho actúa como un embudo, guiando el plástico fundido desde la boquilla de la máquina de inyección hacia el sistema de corredores del molde. El buje del sprue presenta un orificio cónico que facilita el flujo liso de plástico.

Pins y casquillos del líder: la alineación de precisión es esencial para una parte de plástico perfectamente formada. Los pines y bujes del líder dentro de la base del molde logran esto al garantizar la alineación exacta entre las mitades fijas y móviles del molde durante el cierre.

Cavidad y núcleo: estos términos definen los componentes del molde que crean la forma final de la parte de plástico. Hay dos métodos principales para incorporar cavidades y núcleos dentro de una base de moho:

Integrado: en este método, la forma de la pieza moldeada se forma directamente por la cavidad del molde.

Nestado: este enfoque implica componentes de moho separados que forman la parte final. Las cavidades y núcleos anidados ofrecen varias ventajas, incluida la capacidad de crear geometrías complejas, mejorar la eficiencia del procesamiento y permitir la selección de materiales especializados para una resistencia al desgaste óptima y un control de temperatura. Además, con un diseño anidado, los componentes dañados se pueden reemplazar de manera más fácil y rentable.

Entendiendo las funciones de cada componente dentro delbase de moho, obtenemos una apreciación más profunda por el intrincado funcionamiento del proceso de moldeo por inyección. Este ensamblaje aparentemente simple juega un papel fundamental en la transformación del plástico fundido en una amplia gama de productos que encontramos en la vida cotidiana.